Etant donné que BMW ne fabriquait plus de ciel de toit de touring à toit ouvrant à ce moment-là, j'ai alors trouvé une super opportunité d'explorer des réalisations de très grandes tailles en fibre de verre pour faire un ciel de toit en fibre de carbone.

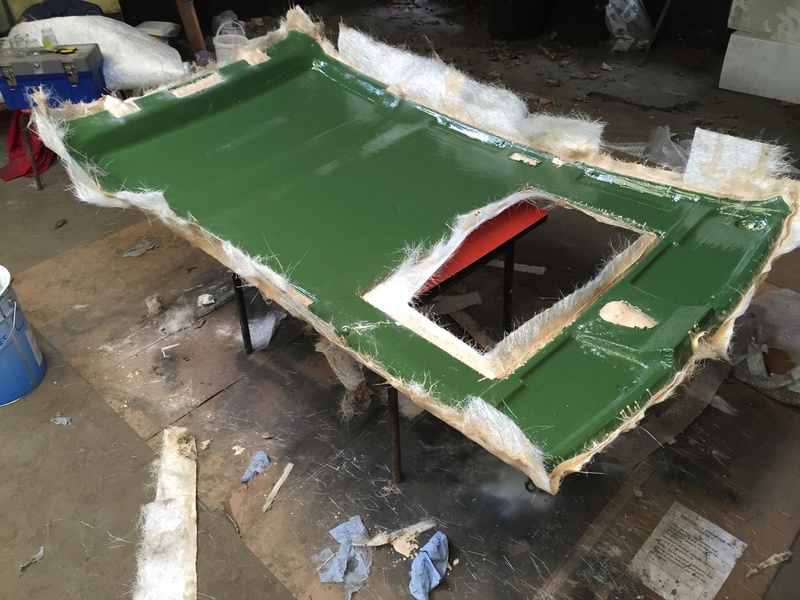

J'ai constaté plusieurs contraintes avant de me lancer. Pour les citer, il faut un moule pour chaque côté du ciel de toit, puisque d'un côté il doit accueillir la mousse et la toile d'intérieur. Et de l'autre côté, il doit offrir des surfaces pour accrocher des clips et d'autres éléments et épouser la carrosserie de tous ses bords en ce compris celui du toit ouvrant. Donc j'ai dû fabriquer un moule positif et un moule négatif.

Ensuite, il me fallait trouver tous les produits notamment le durcisseur puisque je n'avais pas de four où le durcir. Donc il me fallait un démoulant (par exemple la cire), ensuite il me fallait un produit d'empreinte que doivent garder les moules pour restituer ces "empreintes". Au-dessus desquels peuvent venir renforcer des couches de fibres de verre, fournis par rouleau de 1 ou 5 ou 10 mètres.

Il faut savoir que dans ce genre d'aventure, les contraintes sont sans fins et dans tous les sens. Comme celui d'avoir un espace de travail à cet effet, parce que n'importe quel produit utilisé dérange les voisins à 30 mètres déjà. ça peut aller au double si on est en ville, les couloirs d'air portent loin, très loin. Et c'est néfaste pour soi-même si on n'a pas de masque étanche.

La bonne température impose les 20° ou plus, mais le corps doit supporter ces conditions, car on court, on ne travaille pas à l'aise, puisque les produits sèchent rapidement une fois le produit mélangé au durcisseur, en quelques secondes...

Un moule m'a pris un tonneau de 25 litres de produits, alors je vous laisse calculer 2 moules...

Dans cette opération on ne peut pas avoir d'air dans les fibres, sinon ça créée des points de ruptures, donc autant une presse c'est pas mal, autant un vacuum c'est encore mieux, comme les bretelles et la ceinture.

Commencement dès mi-décembre 2015 jusque décembre 2016 quand j'avais du temps :

]http://www.servimg.com/view/16993513/864]

[/url]

[/url]

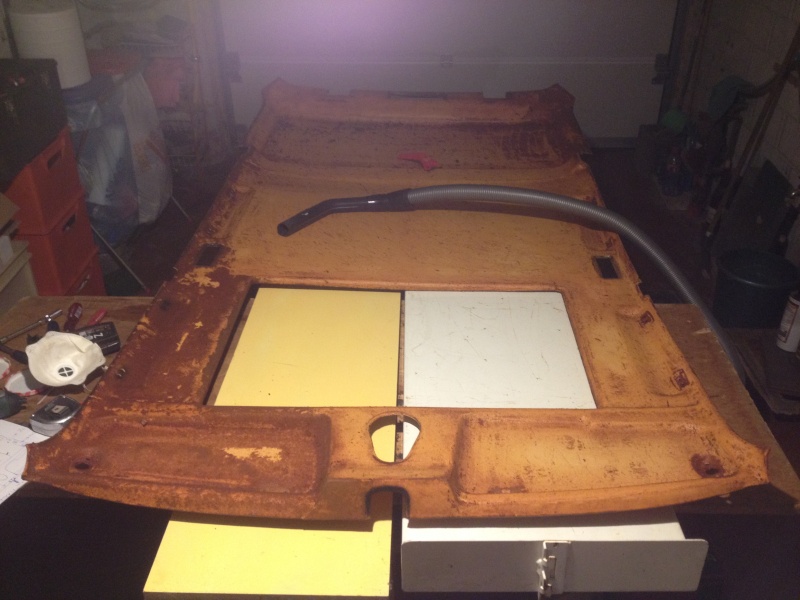

Ci-dessous, la 2e pièce, le moule, est en cours de fabrication :

J'ai créé une structure de presse (en bois) parce que les 2 moules étaient courbés et non plats. Avec ma presse en bois, j'ai pu assurer une bonne pression tout le milieu des 2 moules.

J'ai dû innover en matière de serrage. 2 géants sont venus me donner un coup de pouce dans le concept. Au lieu d'utiliser des serre-joints tout autour sur la presse, Manuz1 et Kouk m'ont permis de faire des tiges filetées remplaçants les nombreux et coûteux serre-joints.

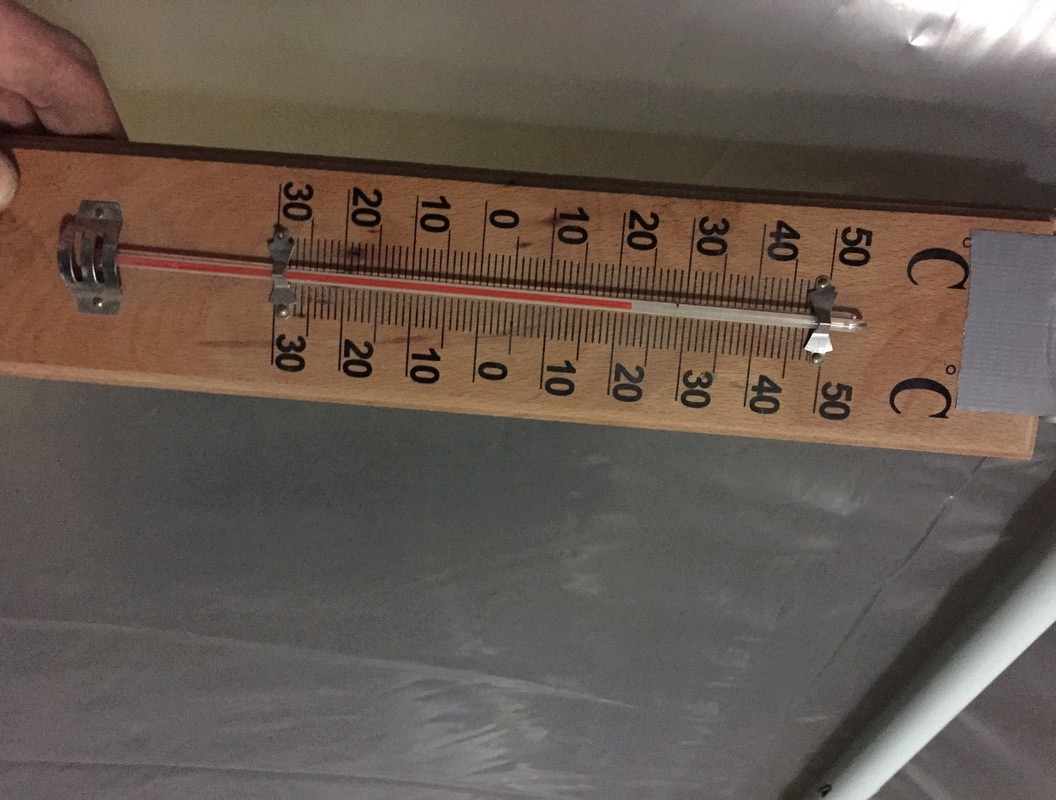

Mais qu'est ce que ça caillait déjà au début du mois de novembre, voyez le thermomètre sur la photo suivante !! :

Puis j'ai été déçu de mon chauffage au gaz. ça ne chauffait que de 2°C jusqu'à 3 mètres maximum, autant dire "rien" quoi :

Alors je me suis fait remboursé et j'ai monté une tente sur l'idée de Manu, ça tombait bien, elle trainaît sur le coin, le coup de bol ! :

Et là, BINGOOOO !!! à 6° dans l'atelier, j'ai réussi à élevé sans peine jusqu'à 22-23°C avec 2 petits chauffages de salle de bain (avec un radiateur soufflant ça ne marche pas bien, il faut 2 coins chauffés pour que ça marche).

A suivre, je posterai d'autres renseignements sur la réalisation fibres de carbone plus tard car c'est encore une autre paire de manches.

Comme je vous disais, ça prend un temps fou, pleins de préparation et d'outils et de matériels et etc... A suivre donc !

A bientôt !